|

| Безопасность технологии |

|

| WHO – Всемирная ассоциация здравоохранения |

|

| UE SCF – Научный комитет по проблемам продовольствия |

|

| MAFF – Министерство сельского хозяйства, лесных угодий и рыбного промысла Японии |

|

| EFSA – Европейское агентство по безопасности продуктов питания |

|

| US FDA – Управление по санитарному надзору за качеством пищевых продуктов и медикаментов США |

|

ГОСТ Р 58162-2018 (ISO/TS 16775:2014)

Группа Р 26

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

УПАКОВКА ДЛЯ МЕДИЦИНСКИХ ИЗДЕЛИЙ, ПОДЛЕЖАЩИХ ФИНИШНОЙ СТЕРИЛИЗАЦИИ

Руководство по применению ИСО 11607-1 и ИСО 11607-2

Packaging for terminally sterilized medical devices. Guidance on the application of ISO 11607-1 and ISO 11607-2 ОКС 11.080 ОКП 94 5120 Дата введения 2019-01-01

Предисловие 1 ПОДГОТОВЛЕН Обществом с ограниченной ответственностью "Фармстер" (ООО "Фармстер") на основе официального перевода на русский язык англоязычной версии указанного в пункте 4 документа, который выполнен ФГУП "СТАНДАРТИНФОРМ"

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 383 "Стерилизация медицинской продукции"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 5 июля 2018 г. N 383-ст

4 Настоящий стандарт идентичен международному документу ISO/TS 16775:2014* "Упаковка для медицинских изделий, подлежащих финишной стерилизации. Руководство по применению ИСО 11607-1 и ИСО 11607-2" ("Packaging for terminally sterilized medical devices - Guidance on the application of ISO 11607-1 and ISO 11607-2", IDT)

5 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации". Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение Стерильность содержимого упаковки - барьерная система для стерилизации (до вскрытия ее для применения изделия) требует подтверждения наряду с демонстрацией асептики.

Барьерная система для стерилизации в зависимости от условий обработки, распределения или хранения может обеспечить адекватную защиту для стерильного медицинского изделия. В тех обстоятельствах, когда упакованное и стерилизованное изделие подвергается повторной обработке, может потребоваться, наряду с барьерной системой для стерилизации, дополнительная защитная упаковка, чтобы создать упаковочную систему.

Каждое учреждение должно оценить эффективность каждой барьерной системы для стерилизации или упаковочной системы, прежде чем выбор остановится именно на ней, чтобы обеспечить выполнение условий для стерилизации, хранения и обращения. Каждое учреждение, которое работает со стерильными изделиями, должно иметь документально оформленный план обучения по вопросам хранения, обращения и транспортирования стерильных изделий.

Существуют региональные различия в системах менеджмента качества и другие требования, которые могут включать различные подходы к управлению трудовыми ресурсами. В любом случае процесс основательной подготовки является ключевым элементом, и организация должна обеспечить ознакомление своего персонала с уместностью и важностью их деятельности по упаковыванию и стерилизации в отношении безопасности пациента.

ИСО 11607-1 устанавливает требования к упаковочным материалам, барьерным системам для стерилизации и упаковочным системам, включая аттестацию конструкции упаковочной системы и оценку этой конструкции, ИСО 11607-2 устанавливает требования к валидации процесса упаковывания. Оба этих документа представляют стандарты на обеспечение защиты медицинских изделий, возможности стерилизации, поддержания целостности стерильной упаковки и демонстрации асептики. Область применения каждого из этих стандартов распространяется на учреждения здравоохранения и учреждения, где медицинские изделия упаковывают и стерилизуют. Необходимо признать, что обстоятельства применения этих стандартов будут отличаться, если изделия используются в учреждении здравоохранения, от обстоятельств, если они используются изготовителем медицинских изделий или перерабатывающим предприятием.

Условия использования данного руководства в значительной степени зависит от страны использования. ИСО 11607-1, ИСО 11607-2 и данное руководство дают руководящие указания по их применению, при условии пояснения сопутствующего окружения и регламентных ограничений. В некоторых регионах мира соответствие учреждения здравоохранения стандартам серии ИСО 11607 является требованием регионального или национального регламента, в некоторых регионах серия ИСО 11607 считается руководством для учреждений здравоохранения. Например, признано, что в определенных районах или подпадающих под действие регламента зонах можно продемонстрировать соответствие стандарту ИСО 11607-1 в отличие от соответствия ИСО 11607-2, который требует валидации процесса пользователем. В других регионах, там, где соответствие обоим стандартам - ИСО 11607-1 и ИСО 11607-2 - является требованием национального регламента, данный документ предоставит также руководство по выполнению валидации. Раздел 3 данного документа применим к учреждениям здравоохранения, а раздел 4 применим к промышленности. Дополнительное руководство дается в приложениях А-S, которые можно применить, как указано, к учреждениям здравоохранения и/или промышленности.

В Европе ИСО 11607-1 облегчает изготовителям проведение оценки соответствия и предназначен и используется как инструмент для демонстрации соответствия существенным требованиям директивы по медицинским изделиям. Соответствие стандарту всегда является добровольным.

На момент публикации данного документа на голосование были поставлены изменения к ИСО 11607-1 и ИСО 11607-2. Данное руководство уже учитывает пересмотренные версии, понимая, что нумерация конкретных ссылок может быть изменена. Приложение В ИСО 11607-1 на методы испытаний прошло технический пересмотр и должно учитываться по мере готовности.

1 Область применения Данные технические условия представляют руководство по применению требований стандартов ИСО 11607-1 и ИСО 11607-2. Данный документ не дополняет и не изменяет каким-либо иным образом требования стандартов ИСО 11607-1 и/или ИСО 11607-2. Этот документ является справочным, а не нормативным. Он не включает требования, которые необходимо брать за основу при осуществлении контроля регулирующим органом или при аттестационной оценке.

Это руководство можно использовать для лучшего понимания требований ИСО 11607-1 и/или ИСО 11607-2, оно также иллюстрирует ряд методов и подходов, использующихся для удовлетворения требований этих стандартов. При этом данный документ не требуется использовать для демонстрации соответствия стандартам ИСО 11607-1 и ИСО 11607-2.

Руководящие указания даются для оценивания, выбора и использования упаковочных материалов, предварительно сформированных барьерных систем для стерилизации, барьерных систем для стерилизации и упаковочных систем. Также дается руководство по требованиям валидации процессов формирования, склеивания и сборки.

Настоящие технические условия предоставляют информацию для учреждений здравоохранения (см. раздел 3) и производства медицинских изделий (см. раздел 4).

В документе отсутствуют указания по применению упаковочных материалов и барьерных систем для стерилизации. На применение упаковывания для иных целей, таких как "стерильное поле" или транспортирование загрязненных изделий, разрабатываются другие стандарты.

2 Термины и определения В настоящем стандарте применены термины по ИСО 11607-1 и ИСО 11607-2, а также следующие термины с соответствующими определениями:

2.1 упаковочная система (packaging system): Сочетание барьерных систем для стерилизации (системы защиты стерильности) и защитной упаковки. Примечание - Упаковочная система включает барьерную систему для стерилизации и защитную упаковку. В то же время, если барьерная система для стерилизации защищает медицинское изделие, облегчает асептическое извлечение (содержимого) и достаточно надежна, чтобы не требовать дополнительной защитной упаковки, эта система также выполняет требования упаковочной системы. Защитная упаковка иногда не требуется, в то же время во всех случаях необходимо обеспечить асептический способ вскрытия/извлечения (изделия).

2.2 защитная упаковка (protective packaging): Комбинация материалов, предназначенная для предотвращения повреждения барьерной системы для стерилизации и ее содержимого, в сборе до момента использования. Примечание 1 - Национальные или региональные регламенты могут требовать использования защитной упаковки, чтобы избежать потенциальной контаминации окружающей среды в хирургии. Эти регламенты могут также потребовать удаления защитной упаковки перед вводом барьерной системы для стерилизации в хирургическое поле.

Примечание 2 - Защитная упаковка защищает барьер стерильности и содержимое. Примеры включают пылезащитную оболочку, коробку, лоток для транспортирования.

2.3 барьерная система для стерилизации (СБС) системы защиты стерильности (sterile barrier system SBS): Минимальная упаковка, которая защищает от проникновения микроорганизмов и позволяет извлечь продукт асептическим способом в момент использования. 2.4 предварительно сформированная барьерная система для стерилизации (preformed sterile barrier system): Барьерная система для стерилизации, которая поставляется частично собранной для наполнения и окончательного закрытия или склеивания. Пример - Саше, бумажные пакеты, открытые контейнеры многократного использования. Примечание - Предварительно сформированные барьерные системы для стерилизации существуют в большом разнообразии форм. Примеры, приведенные выше, не претендуют на полноту.

3 Руководство для объектов здравоохранения ВНИМАНИЕ! Изготовитель упаковочного материала и/или медицинского изделия должен представить в письменной форме инструкции по применению с рекомендациями по стерилизации и последующему поддержанию стерильности барьерной системы для стерилизации.

3.1 Методы испытания Руководство по требованиям, предъявляемым к методам испытаний, описанным в ИСО 11607-1 и ИСО 11607-2, представлено в приложениях данного документа.

3.2 Руководство по соответствию требованиям ИСО 11607-1 3.2.1 Общее руководство по материалам, предварительно сформированным в барьерную систему для стерилизации, и барьерным системам для стерилизации

3.2.1.1 Предварительно сформированные барьерные системы для стерилизации, следует оценивать до покупки и использования. Поэтому поставщику следует рассмотреть представление заявления о соответствии применимым разделам ИСО 11607-1 для приобретаемых материалов и/или предварительно сформированных барьерных систем для стерилизации. Прежде чем вводить необходимые компоненты (например, ярлыки, ленты, подложки лотков) в производство пользователям, следует подтвердить, что эти компоненты пригодны для использования в данных конкретных случаях и условиях применения.

3.2.1.2 Основные концепции, применяемые ко всем упаковочным материалам и компонентам, включают следующее:

a) они должны быть изготовлены из известных и прослеживаемых материалов с помощью технологий, соответствующих требованиям ИСО 11607-1 (см. ИСО 11607-1:2006, подпункты 5.1.3-5.1.5);

b) они должны быть нетоксичными, см. подробно приложение А, А.3.3 (ИСО 11607-1:2006, подпункт 5.1.6).

Примечание 1 - Если барьерная система для стерилизации или относящиеся к ней компоненты содержат натуральный латекс, то барьерная система для стерилизации должна снабжаться этикеткой, указывающей на содержание натурального латекса;

c) должно иметься документальное свидетельство, подтверждающее, что они предотвращают проникновение микробов, с демонстрацией в условиях испытания, учитывая процесс стерилизации, обращение, распределение, транспортирование и хранение (см. ИСО 11607-1:2006, подпункт 5.1.6 и пункт 5.2);

d) они должны обладать продемонстрированной способностью соответствовать требующимся физическим свойствам для материалов и закрытий (например, масса и сорт, ширина и прочность клеевого соединения), устойчивостью к разрывам и проколам, обеспечить плавное и равномерное вскрытие или снятие оболочки без отдирания слоев (см. ИСО 11607-1:2006, подпункты 5.1.7 и 5.1.9);

e) они должны быть совместимы с предполагаемым процессом стерилизации и параметрами, обеспечивающими изготовление стерильного медицинского изделия (см. ИСО 11607-1:2006, пункт 5.3);

f) они должны быть совместимы с системой этикетирования, если таковая используется; на этикетке должна использоваться светостойкая прочная типографская краска, которая не разлагается, не обесцвечивается, и текст не теряет четкости после воздействия предполагаемого процесса стерилизации (см. ИСО 11607-1:2006, пункт 5.4);

g) они должны быть защищены от влияния условий окружающей среды (например, относительной влажности, прямого солнечного света или флуоресцентного света, температуры) во время хранения (см. ИСО 11607-1:2006, пункт 5.5 и раздел 7).

Примечание 2 - Предлагаемые условия хранения и срок хранения должны быть указаны изготовителем упаковочного материала или предварительно сформированной барьерной системы для стерилизации. Если предполагаемые или фактические условия хранения не соответствуют предъявляемым требованиям, необходимо проконсультироваться с изготовителем;

h) они должны позволять извлечение содержимого асептическим способом.

Примечание 3 - Инструкции по асептическому извлечению должен предоставить изготовитель медицинского изделия и/или упаковочной системы.

Примечание 4 - Интернет является полезным инструментом для поиска информации по материалам (см. приложение N).

3.2.2 Руководство по разработке и конструкции упаковочных систем (ИСО 11607-1:2006, пункты 6.1 и 6.2)

3.2.2.1 Критерии выбора

Если медицинское учреждение определяет, какую упаковочную систему использовать, то следует рассмотреть руководство по разработке и конструкции упаковочных систем (см. ИСО 11607-1:2006, пункт 6.1 и 6.2). Если медицинское учреждение пользуется по договору услугами изготовителя (поставщика) упаковки или стерилизатора, потребуются дополнительные требования (см. приложение Р).

Выбранные материалы и системы должны:

a) предназначаться для применения в качестве медицинской упаковки, как заявлено изготовителем;

b) поддерживаться технической информацией от изготовителя, подтверждающей соответствие требованиям ИСО 11607-1, касающимся материалов;

c) обеспечивать адекватную защиту для медицинских изделий в течение заданного периода в условиях хранения и транспортирования до места использования;

d) допускать и иметь совместимость с предполагаемым процессом стерилизации, а также способность выдерживать условия выбранного процесса;

Примечание - Не все материалы подходят для процесса стерилизации. Информация о совместимости с данным процессом стерилизации обычно предоставляется изготовителем медицинского изделия и/или упаковочной системы. Дополнительное пояснение относительно выбора обычно используемых процессов стерилизации см. в приложении В.

е) поддерживать целостность барьера стерильности до момента использования;

f) обеспечивать асептический способ вскрытия в момент использования;

g) допускать метод закрытия, который обеспечивает контроль первого вскрытия;

h) давать возможность легкой идентификации содержимого.

Пользователю упаковочных материалов следует обеспечить соответствие упаковочной системы и/или барьерной системы для стерилизации требованиям ИСО 11607-1, чтобы соблюдались требования, касающиеся совместимости продукции и чтобы процессы упаковывания, стерилизации, хранения и распределения проходили валидацию и контроль.

3.2.2.2 Проблемы выбора

Процесс выбора в медицинском учреждении должен включать оценивание способности барьерной системы для стерилизации и защитной упаковки (если требуется), используемой для поддержания целостности барьерной системы для стерилизации до момента использования содержимого, и способности обеспечить асептическое извлечение содержимого в момент использования.

Выбор компонентов упаковки будет зависеть от риска, связанного с медицинским изделием, условий его использования, требований к хранению и транспортированию и медицинских услуг, предоставляемых в рассматриваемом учреждении. Медицинскому учреждению следует проанализировать эти риски и разработать процедуры по их снижению/контролю (см. приложение K).

Чтобы выбрать наиболее подходящий материал для стерильной барьерной системы и/или упаковочной системы, следует учитывать:

a) что продолжительность и условия хранения могут повлиять на тип требующейся барьерной системы для стерилизации. Некоторые изделия можно хранить в течение определенного времени до использования, и может потребоваться более надежная барьерная система для стерилизации и/или добавление защитной упаковки. Чем больше трогают барьерную систему для стерилизации или упаковочную систему, тем больше вероятность появления трещин, деформации крышки, повреждения прокладок, надрывов, дыр или отделения материала;

b) размер, массу и форму стерилизуемого изделия. Некоторые изделия потребуют более прочной или более гибкой барьерной системы для стерилизации, чем другие;

c) при использовании множества типов компонентов важно подтвердить их совместимость друг с другом, а также с содержащимся внутри продуктом и предполагаемым процессом стерилизации;

d) следует учитывать средства и условия транспортирования. Тогда как в ряде случаев маршруты перемещения ограничиваются исключительно помещениями внутри одного здания, в других случаях они могут выходить за рамки одного здания и пролегать между несколькими учреждениями. Воздействие на упаковочные системы неконтролируемых условий окружающей среды увеличивают риски потери целостности упаковки, нарушения асептического вскрытия или контаминации содержимого.

3.2.2.3 Проблемы сборки (формирования)

Следует учесть такие аспекты:

a) медицинские изделия должны быть ориентированы на облегчение асептического извлечения;

b) острые части изделий следует защитить таким образом, чтобы пользователь не поранился и при этом не было причинено повреждений барьерной системе для стерилизации и собственно медицинскому изделию;

c) сопутствующие компоненты можно использовать внутри барьерной системы для стерилизации, чтобы облегчить организацию процесса, сушку или асептическое извлечение (например, внутренняя упаковка, лоток для укладки инструментов, подкладки в лотки или приспособление для вкладывания медицинского изделия);

d) предохранительные устройства или сопутствующие компоненты должны:

1) быть нетоксичными, предназначенными для применения в медицинских упаковках, заявленного изготовителем;

2) обеспечивать защиту медицинского изделия (изделий) во время хранения и транспортирования в место использования;

3) обеспечить совместимость с предполагаемым процессом стерилизации и способность выдерживать условия выбранного процесса;

Примечание 1 - Не все материалы подходят для любого процесса стерилизации. Информацию о совместимости с данным процессом стерилизации обычно предоставляет изготовитель. Дополнительные сведения о вариантах выбора обычных процессов стерилизации см. в приложении В.

4) не подвергаться химическим или физическим изменениям в такой степени, что ухудшатся свойства или безопасность или это негативно отразится на самом медицинском изделии, с которым они соприкасаются;

5) не нарушать асептический способ извлечения;

6) создавать возможность легкой идентификации содержимого;

7) содержаться в контролируемых условиях, чтобы поддерживать чистоту и пригодность к использованию;

e) масса упаковочной системы и ее содержимого не должна выходить за рамки требований национальных регламентов в отношении ручного обслуживания.

Примечание 2 - Действующие национальные регламенты ограничивают массу для ручного обслуживания от 5 до 11,4 кг.

3.2.2.4 Проблемы этикетирования

Часть процесса выбора должна включать вопрос, как производить этикетирование. Процедура этикетирования медицинским учреждением барьерной системы для стерилизации или упаковочной системы должна включать:

a) если идентификацию выполняет само медицинское учреждение:

- для пакетов и рулонов этикетку следует помещать на пленку, если применяется до стерилизации, или на любую сторону, если применяется после стерилизации; этикетка не должна скрывать изделие;

- для пакетов и рулонов печать или надписи следует располагать вне участков, ограниченных наружными размерами клеевых соединений;

- при прикреплении этикеток к наполненным барьерным системам для стерилизации следует соблюдать осторожность, чтобы не повредить упаковочные материалы или содержимое;

b) надписи на упаковочной обертке следует наносить на упаковочную ленту, а не непосредственно на обертку;

c) можно надписать специальные этикетки, предназначенные для конкретных процессов стерилизации. Если используются такие этикетки, они не должны затруднять процесс стерилизации (т.е. не должны блокировать проницаемые участки упаковки);

d) этикетки должны оставаться прикрепленными к барьерной системе для стерилизации в процессе стерилизации и хранения вплоть до момента использования содержимого;

e) этикетки или упаковочные ленты, используемые как этикетки, и системы их приклеивания не должны быть токсичными;

f) следует использовать только нетоксичную типографскую краску, подходящую для использования с выбранным процессом стерилизации;

g) не следует пользоваться шариковыми ручками или любым пишущим устройством, которые могут проткнуть или проколоть барьерную систему для стерилизации.

3.2.2.5 Требования регламентов

Могут применяться конкретные требования национальных или региональных регламентов. Эти требования следует учитывать при выборе барьерной системы для стерилизации и/или упаковочной системы.

3.2.2.6 Традиционный выбор барьерных систем для стерилизации

3.2.2.6.1 Общие положения

Барьерные системы для стерилизации могут производиться с использованием (в основном, но этим не ограничиваясь) следующих концепций:

- склеиваемые пакеты и рулоны; и/или

- стерилизационная обертка; и/или

- контейнер многократного применения (многоразовая упаковка).

При использовании этих систем необходимо рассмотреть следующие аспекты.

3.2.2.6.2 Склеиваемые пакеты и рулоны (предварительно сформированные барьерные системы для стерилизации)

Склеиваемые пакеты и рулоны обычно закупают в двух формах:

- рулон на катушке или бобине представляет собой намотанную двойную ленту, края которой склеены. Рулон разматывают и отрезают кусок нужной длины. Медицинское изделие помещают между двух слоев, а оба конца заклеивают;

- пакет сначала вырезают нужного размера и заклеивают с трех сторон. Медицинское изделие помещают внутрь пакета и заклеивают четвертую сторону.

Необходимо рассмотреть следующие аспекты:

a) размер пакета и прочность упаковочных материалов берут из расчета медицинского изделия, которое требуется упаковать. Изделия слишком крупные для упаковки или с острыми краями будут оказывать дополнительное давление на клеевое соединение и на материалы. Это может привести к разрыву. Для выполнения клеевого соединения должно быть достаточно свободного пространства. Слишком много мелких изделий в одной барьерной системе для стерилизации может привести к перемещениям этих изделий внутри упаковки, разрыву клеевого соединения, перфорации через упаковочные материалы или их истиранию. Тонкие или хрупкие материалы можно повредить при манипуляциях, транспортировании и распределении;

b) если изготовитель не дает иных указаний, предварительно сформированную барьерную систему для стерилизации следует заполнять не более чем на 75% площади внутреннего пространства пористой стороны. Необходимо также следить, чтобы расстояние от клеевых соединений для изделий большей высоты было увеличено;

c) если используются два пакета, внутренний должен двигаться внутри наружного. Это позволяет стерилизующему средству проникать между пакетами, предотвращает слипание пакетов в процессе стерилизации. Следует избегать загибания складок на внутреннем пакете, чтобы он поместился в наружный, или на наружном пакете, чтобы предотвратить создание напряжений или повреждение предварительно сформированной барьерной системы для стерилизации. Для комбинирования двух пакетов, изготовленных из пленки и пористого материала, важно, чтобы пленка стыковалась с пленкой, а пористый материал с пористым материалом для идентификации содержимого и проникновения стерилизующего средства;

d) все клеевые соединения пакета, включая клеевое соединение закрытия, должны быть гладкими, т.е. без складок, пузырьков или морщин;

e) пакеты-самоклейки или с клейкой лентой могут обеспечить меньшую защиту, чем пакеты с запаянными швами. Процедура склеивания диктует, чтобы в местах сложения и закрытия не было перекосов, при этом необходимо следить, чтобы оба угла были хорошо проклеены, чтобы обеспечить полное закрытие по всему краю. Правильное расположение ленты является критическим моментом для обеспечения полного закрытия и, таким образом, целостности барьерной системы для стерилизации. Особое внимание следует уделить надлежащему способу закрытия, чтобы обеспечить целостность упаковки;

f) устройства для склеивания должны контролировать и осуществлять мониторинг критических параметров процесса (например, температуры, давления, выдержки/скорости склеивания) в соответствии с критериями валидации (например, сигнал, система предупреждения или остановка машины в случае отклонения какого-либо критического параметра процесса). Операторам не следует изменять какой-либо из критических параметров процесса, если они не имеют соответствующей подготовки, если изменение полностью не согласуется с соответствующими рабочими процедурами и выходит за рамки процесса валидации. Аппарат для склеивания должен обеспечить соблюдение условий склеивания, предложенных изготовителем барьерной системы для стерилизации. Рекомендуется пользоваться устройствами, специально изготовленными для склеивания предварительно сформированной барьерной системы для стерилизации;

g) вспомогательные приспособления, которые сдавливают упаковку или медицинское изделие при закрытии, применять не допускается (например, веревки, пружины, эластичные полосы, скрепки для бумаги, скрепки для степлера и т.п.);

h) медицинское изделие следует помещать в пакет так, чтобы извлечь его из пакета можно было, не нарушая асептики. Например, рукоятку медицинского изделия следует располагать в направлении открывающегося края. Следует отметить, что клеевые участки после вскрытия считаются нестерильными [108];

i) пакет следует открывать по инструкциям изготовителя: если существует определенная ориентация, чтобы предотвратить расслоение волокон при вскрытии, необходимо соблюдать эту ориентацию. Сформированная упаковка должна по своей конструкции показывать, в каком направлении должна открываться упаковка (например, знак стрелки, форма клеевого соединения);

j) рулоны (катушки) используют для упаковывания медицинских изделий различных размеров, которые плохо подходят к размерам пакетов в стандартном исполнении. Ввиду того, что упаковка склеивается с двух сторон, угол склеивания (шеврон) отсутствует. В отсутствие шеврона направление отслаивания для рулонов должно быть указано изготовителем. Кроме того, рекомендуется иметь больше пространства над клеевым соединением, которое предназначается для вскрытия в соответствии с указанием изготовителя.

Примечание - В большинстве стран мира определенные барьерные системы для стерилизации, которые невозможно просто открыть, а требуется разрезать для получения доступа к помещенному внутри изделию, используются вместо легко открывающихся предварительно сформированных барьерных систем для стерилизации: например, некоторые барьерные системы для стерилизации, сформированные с помощью пакетов для стерилизации, пакетов, запечатанных с помощью этикетки, загибающейся пополам, или пакетов, полученных из рулонного материала, сконструированного из одного пористого слоя и одного слоя пластиковой пленки, склеенных вместе по параллельным сторонам. В таких вариантах велик риск контакта изделия с нестерильной наружной поверхностью барьерной системы для стерилизации и необходимо уделять дополнительное внимание асептическому способу извлечения. Это достигается срезанием верхней части упаковки, переворачиванием ее вниз разрезом, чтобы дать изделию выпасть на подходящую поверхность, не касаясь наружных сторон.

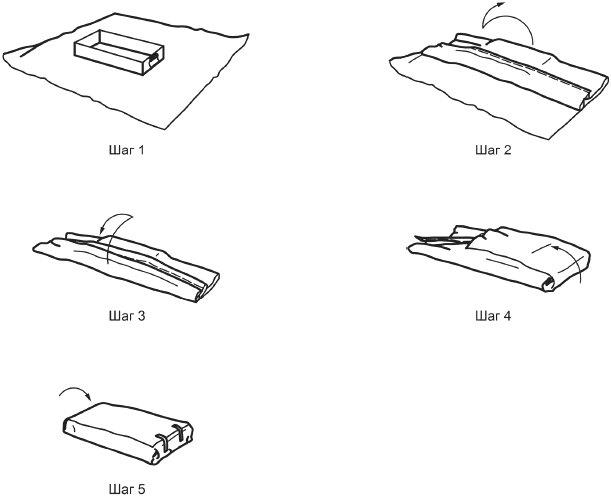

3.2.2.6.3 Обертка для стерилизации

Обертка для стерилизации поступает в продажу в множестве размеров и сортов для широкого диапазона применений. Она также выпускается в форме однократного или многократного применения. Особое внимание следует уделять заворачиваемому изделию и используемой технике обертывания. Обертку для стерилизации можно использовать для обертывания индивидуальных медицинских изделий или медицинских изделий в коробках для инструментов, кассетах или органайзерах.

Следует учесть следующие аспекты:

a) сорт обертки для стерилизации следует выбрать в соответствии с размером, формой и массой заворачиваемых медицинских изделий или исходя из руководящих указаний объекта здравоохранения и рекомендаций изготовителя обертки по применению;

b) размер обертки следует выбирать для надлежащего укрытия упаковываемого изделия. Важно, чтобы изделие было завернуто без образования зазоров, волн и воздушных карманов. Изделие не следует завертывать слишком плотно, поскольку это может привести к образованию отверстий и разрывов на обертке. Также необходимо, чтобы обертка была достаточно большой, чтобы обеспечить ее перемещение во время цикла стерилизации без разрывов и отрывов. При выборе листов обертки для стерилизации необходимо учитывать, что размер обертки должен быть достаточным, чтобы укрыть медицинское изделие, но не настолько большим, чтобы обернуть ее несколько раз вокруг медицинского изделия, ухудшая проникание стерилизующего средства;

c) большое значение имеет надлежащая техника обертывания, чтобы обеспечить извилистый путь, препятствующий миграции микробов в барьерную систему для стерилизации. Технику обертывания можно использовать, если изготовитель продемонстрировал эффективность этой техники и рекомендует ее для применения (см. 3.2.2.1). Выбранный метод обертывания должен предусматривать асептическое извлечение стерильного медицинского изделия. Медицинское учреждение должно провести верификацию и валидацию этой техники своими средствами на соответствие национальным или региональным регламентам. Могут существовать национальные стандарты или профессиональные руководства по способам обертывания. Примеры приведены в приложении С;

d) техника обертывания для стерилизации должна предусматривать возможность сбрасывания открытой обертки со стерильного поля;

e) площадь поверхности сборки для обертывания должна быть плоской, гладкой, адекватного размера, хорошо освещенной и чистой;

f) обернутая упаковка должна быть сформирована таким образом, чтобы все кромки были защищены и не попали в стерильное поле во время асептического извлечения медицинского изделия;

g) системы закрытия должны обеспечить очевидность повреждения, порчи, вскрытия;

h) для закрытия обернутых упаковок наиболее широко используется индикаторная лента, которой существует множество в зависимости от метода стерилизации. Существует множество лент, которые используются для тканых и нетканых оберток. Вспомогательные приспособления, которые сдавливают упаковку или медицинское изделие при закрытии, применять не допускается (например, веревки, пружины, эластичные полосы, скрепки для бумаги, скрепки для степлера и т.п.);

i) в случае использования в качестве обертки для стерилизации ткани многократного применения существуют дополнительные требования, чтобы обеспечить пригодность обертки перед каждым использованием (см. ИСО 11607-1:2006, подпункты 5.1.11 и 5.1.12).

3.2.2.6.4 Контейнеры многократного использования

Жесткий контейнер многократного использования сконструирован для помещения медицинских изделий и принадлежностей и стерилизуется без обертывания снаружи. Такой контейнер обычно включает дно или основание с ручками для переноски и крышку, которая крепится к основанию с помощью фиксирующего устройства. В контейнере может находиться корзинка или лоток для помещения медицинских изделий. В контейнере имеются средства для откачки воздуха и подачи стерилизующего средства. В региональных или других стандартах эти контейнеры могут называться "жесткий контейнер" или "контейнер многократного использования".

Футляры для набора инструментов, кассеты или органайзеры являются средствами для вмещения, но не барьерными системами для стерилизации. Они должны сами помещаться в барьерные системы для стерилизации.

При использовании жестких контейнеров необходимо учесть следующее (см. ИСО 11607-1:2006, подпункт 5.1.10):

a) следует использовать только те фильтры, которые совместимы с конкретным контейнером, конкретным процессом стерилизации и поддерживают стерильность. Изготовитель фильтров должен представить документированное свидетельство, демонстрирующее возможности фильтров;

b) контейнеры следует проверять и готовить в соответствии с инструкциями изготовителя;

c) индикаторы повреждения, несанкционированного вскрытия (возможного нарушения стерильности), совместимые с процессом стерилизации, должны прикрепляться в соответствии с инструкциями изготовителя контейнера и показывать, что барьерная система для стерилизации не была намеренно или случайно вскрыта и поэтому содержимое не подверглось потенциальной контаминации перед предполагаемым использованием;

d) на каждом контейнере в зоне видимости должна находиться этикетка и/или информационная табличка, если только контейнер не предназначен для стерилизации в чрезвычайных ситуациях и используется для этой цели. Этикетка или табличка ID должна быть совместима с процессом стерилизации;

e) поверхности склеивания основания и крышку следует проверять на повреждение каждый раз перед использованием, чтобы обеспечить плотное закупоривание;

f) размеры органайзера для медицинских изделий должны подходить для конкретного контейнера и метода стерилизации;

g) должны иметься инструкции по технологии очистки, дезинфекции и техническому обслуживанию контейнеров после каждого применения. Эти технологии должны пройти валидацию. Контейнеры не допускается использовать после указанной изготовителем даты окончания срока годности (см. ИСО 11607-1:2006, подпункт 5.1.12). Должны действовать процедуры, обеспечивающие прекращение использования контейнеров по истечении срока их годности, указанного изготовителем (см. ИСО 11607-1:2006, подпункт 5.1.12);

h) в любой барьерной системе для стерилизации, чтобы обеспечить асептическое извлечение содержимого, наружная сторона контейнера и соединение между верхней и нижней сторонами не должны соприкасаться со стерильным содержимым.

3.2.2.7 Защитная упаковка

Для защиты или продления срока хранения надлежащим образом упакованных и стерилизованных медицинских изделий, которые могут подвергаться воздействию окружающей среды или многократным манипуляциям, можно использовать защитную упаковку. Транспортирование или перемещение барьерной системы для стерилизации, в частности, может потребовать применения защитной упаковки, чтобы перевозка и манипуляции не повлияли на барьерную систему для стерилизации. Стерилизованные упаковки следует как можно меньше трогать. Нарушение целостности барьерной системы для стерилизации считается связанным с событием, а не со временем, поэтому так важно защитить стерильную барьерную систему от повреждения.

При использовании защитной упаковки барьерная система для стерилизации должна быть четко идентифицируема. Защитная упаковка конструируется для дополнительной защиты от повреждений и внешних элементов. Если после стерилизации паром необходимо использовать защитную упаковку, ее применяют после тщательной сушки и охлаждения изделий.

Национальные или региональные регламенты могут потребовать применения защитной упаковки с целью избежать потенциальной контаминации окружающей среды в хирургии. Эти же регламенты могут потребовать удаления защитной упаковки перед введением барьерной системы для стерилизации в хирургическое поле.

3.2.3 Эксплуатационные испытания упаковочной системы (ИСО 11607-1:2006, пункты 5.3-5.5, 6.3) Прежде чем использовать упаковочную систему в учреждении в первый раз, следует испытать ее характеристики. Эксплуатационные испытания должны предусматривать верификацию, насколько хорошо барьерная система для стерилизации или упаковочная система выдерживает предполагаемые условия обращения, распределения и транспортирования до и после стерилизации. Барьерная система для стерилизации должна поддерживаться в целостности, без отверстий, надрывов или разрывов клеевого слоя/закрытия, причиной которых могут стать остаточные напряжения.

Эксплуатационные испытания предполагают:

a) оценку в ходе предполагаемых процессов стерилизации, обращения, распределения и хранения вплоть до места использования;

b) оценку для ожидаемых наиболее неблагоприятных сценариев. Для этого необходимо рассмотреть ряд факторов. Сюда входит (но этим не ограничивается):

1) сборка барьерных систем для стерилизации, содержащих медицинское изделие такой конфигурации, которая представляет максимальные проблемы для барьерной системы (например, наиболее крупные, тяжелые, плотные изделия с острыми краями, см. ИСО 11607-1:2006, пункт 6.3.4);

2) пробы для верификации следует готовить так, чтобы дать возможность мониторинга эффективности процесса стерилизации в зависимости от национальных и региональных требований к мониторингу эффективности стерилизации. Примеры включают (но этим не ограничиваются) биологические, химические индикаторы или устройства контроля процесса (PCD=УКП) посредством измерения и записи физических параметров, используя термопары или устройства регистрации данных. Определение пригодности можно осуществить параллельно с валидацией процесса (процессов) стерилизации, который предполагается использовать. Медицинские изделия следует упаковывать и стерилизовать согласно инструкциям изготовителя медицинского изделия и предварительно сформированной барьерной системы для стерилизации;

3) стерилизация барьерной системы с помощью предполагаемого процесса стерилизации с учетом смешанных нагрузок или в полностью загруженных стерилизационных камерах;

4) распределение/обращение/хранение/вскрытие барьерной системы для стерилизации.

Следует рассмотреть окружающую среду и другие условия, в которых будет храниться барьерная система для стерилизации или упаковочная система. Изделие, плотно зажатое в емкостях и местах хранения, имеет больший шанс прорыва упаковки при движении друг относительно друга двух комплектов упакованных медицинских изделий и может оказаться поврежденным через проколы и разрывы.

Особенно важно учесть все условия хранения и распределения, поскольку большинство мест стерилизации расположено вдали от места использования.

После эксплуатационных испытаний медицинские учреждения должны визуально проверить образцы барьерных систем для стерилизации на целостность упаковки (отсутствие дыр и разрывов) и целостность клеевых соединений, а также подтвердить проведение стерилизации при заданных параметрах.

Если желательно провести более тщательные испытания, можно найти альтернативные методы в ИСО 11607-1:2006, приложение В.

Если барьерная система для стерилизации предусматривает многократное использование и ухудшение эксплуатационных характеристик спрогнозировано изготовителем (см. ИСО 11607-1:2006, подпункты 5.1.11 и 5.1.12), используемая система мониторинга или контроля должна четко идентифицировать достижение окончания срока годности, определенного изготовителем.

3.2.4 Оценка стабильности барьерной системы для стерилизации (срок хранения) (ИСО 11607-1:2006, пункт 6.4) Оценку способности материалов барьерной системы для стерилизации или предварительно сформированной барьерной системы для стерилизации поддерживать свои эксплуатационные характеристики и целостность клеевого соединения с течением времени обычно выполняет изготовитель предварительно сформированной барьерной системы для стерилизации (см. также ИСО 11607-1:2006, подпункт 6.4.7).

В то же время даже в случае, когда материалы сохраняют свойства приемлемого микробного барьера, медицинское учреждение должно продемонстрировать, что барьерная система для стерилизации или упаковочная система в сборе может поддерживать целостность в предполагаемых условиях окружающей среды до момента использования.

Считается, что потеря целостности барьерной системой для стерилизации связана с событием, а не со временем, и зависит от исполнения барьерной системы для стерилизации или упаковочной системы, а также от возможного взаимодействия между медицинским изделием и выбранной барьерной системой для стерилизации, условий хранения, условий при перевозке и количества манипуляций. Подходящая среда для хранения включает широкий спектр проблем, т.е. предотвращение повреждений, поддержание определенной температуры и стабильной влажности, ограничение воздействия пыли и прямого солнечного света, удерживание защитной упаковки на одном месте, сводя к минимуму перемещения, физическое разделение чистых и загрязненных изделий и т.д.

На максимальные усилия по поддержанию целостности упаковки путем ограничения риска повреждения барьерной системы для стерилизации значительное влияние могут оказать адекватное управление складским хозяйством и система менеджмента.

Примечание - Национальное или региональное руководство может дать дополнительную информацию о требованиях к хранению, например расстояние до пола и до потолка, обновление запасов, уборка складских помещений, более конкретные ограничения для температуры и влажности, тип расстановки в специальном газонепроницаемом закрытом помещении, воздухообмене в вентиляции и качестве воздуха, частицах в воздухе.

3.2.5 Документация

Медицинское учреждение должно следовать планам или критериям оценки выбора барьерных систем для стерилизации. Результаты испытаний следует сравнить с критериями приемлемости. Результаты оценки следует задокументировать.

Документы о валидации и собранные данные необходимо вести в соответствии с политикой медицинского учреждения. ИСО 11607-1:2006, пункт 7.1, требует, чтобы документированная информация включала идентификацию типа, размера или сорта и номера партии испытанных материалов, процессов стерилизации, все известные даты истечения срока годности или предлагаемые условия хранения, все известные ограничения на обращение или использование, сведения, касающиеся материалов повторного использования, допустимую частоту и характер технического обслуживания.

3.3 Руководство по соответствию ИСО 11607-2. Требования валидации процессов формирования, склеивания и сборки*

3.3.1 Общие положения ИСО 11607-2 описывает требования к валидации всех процессов упаковывания. Сюда включены сборка или наполнение и следующие процессы:

- процесс склеивания: формирование и склеивание рулона или пакета;

- процесс обертывания: складывание и закрытие стерилизационной обертки;

- процесс с контейнерами: закрытие многократно используемого контейнера.

Валидация процессов может соотноситься с датой предыдущей аттестации монтажа (IQ) и аттестацией эксплуатации (OQ). Эти данные можно использовать для определения допусков для критических параметров.

Деятельность в рамках процесса упаковывания должна осуществляться в рамках официальной системы менеджмента качества. Поскольку имеются региональные различия в системах качества здравоохранения, основные элементы включают (но этим не ограничиваются) эффективную систему контроля документации, процесс получения образования в учебном заведении, контроль/мониторинг процессов и систему корректирующих действий и профилактики для поддержания (и постоянного улучшения) результативности процессов упаковывания.

Все определения IQ, OQ и аттестации эксплуатируемого оборудования (PQ) в ИСО 11607-2 относятся к оборудованию, используемому для процессов склеивания или закрытия. В то же время все процессы формирования, склеивания и сборки требуют ручных операций. Следовательно, все функции, выполняемые работниками, следует включить как часть валидации.

Обычно при установке оборудования выполняют только IQ. Альтернативно для процесса, который включает только людей и исполнение ими задач, разработка типовых рабочих инструкций (SOP) и обучение по ним может рассматриваться некоторыми учреждениями как IQ. Обучение конкретных операторов, нанятых для проведения аттестаций OQ и PQ, следует документировать в отчетах.

3.3.2 Метод валидации

3.3.2.1 Общие положения

По сути, должен существовать документированный метод валидации или стандартный метод валидации.

Данный документированный метод состоит в следующем:

a) разработка плана валидации (см. 3.3.2.2);

b) выполнение валидации (см. 3.3.2.3):

1) IQ (см. ИСО 11607-2:2006, пункт 5.2);

2) OQ (см. ИСО 11607-2:2006, пункт 5.3);

3) PQ (см. ИСО 11607-2:2006, пункт 5.4);

c) необходимая процедура обработки отказа и корректирующее действие;

d) утверждение валидации (см. 3.3.2.4);

e) контроль процесса и текущий мониторинг (см. 3.3.2.5);

f) изменения процесса/упаковывания и повторная валидация (ревалидация) (см. 3.3.2.6).

3.3.2.2 Разработка плана валидации

Как минимум план валидации должен включать следующую информацию:

a) ответственность (т.е. учреждение, местоположение, Ф.И.О. ответственного за валидацию и исполнителя);

b) описание процедур склеивания и закрытия/SOP (например, термосклеивание пакетов, обертывание и закрытие барьерной системы для стерилизации, загрузка и закрытие контейнера);

c) описание барьерных систем для стерилизации и, если требуется, необязательной защитной упаковки (например, описание изготовителя);

d) описание содержимого используемых барьерных систем для стерилизации. Барьерные системы для стерилизации собирают, как для обычного использования, см. 3.2.2.3, 3.2.2.4, 3.2.2.6 и 3.2.2.7;

е) описание процесса стерилизации [например, стерилизация влажным паром при температуре 134 и 121°С, этиленоксидом (ЕО), газовой плазмой, низкотемпературная пароформальдегидная (LTSF)], включая параметры процесса и используемую конфигурацию нагрузки;

f) описание транспортирования, распределения и хранения соответствующих барьерных систем для стерилизации;

g) этапы аттестации (IQ, OQ и PQ) (см. ИСО 11607-2:2006, пункты 5.2-5.4) для дополнительных пояснений по каждому процессу см. 3.3.2.7-3.3.2.9;

h) объем выборки с учетом того, что число испытуемых единиц берется на основе статистически достоверного обоснования (см. приложение L).

Примечание - Размер выборки заметно влияет на доверительный уровень и надежность. Инструменты для определения размера выборки можно легко подобрать поиском в Интернете, используя ключевые слова "выборка", "размер", "калькулятор";

i) критерии приемки с учетом того, что пользователю следует определить, какие атрибуты предполагается оценивать, метод оценки и результаты, которые будут считаться приемлемыми;

j) утверждение валидации.

Можно пользоваться бланком плана валидации, представленным в приложении D, D.2-D.4. Для различных комбинаций процесс стерилизации/барьерная система для стерилизации и/или упаковочная система (изготовитель, тип и т.д.) следует использовать отдельный план валидации. Таблицу D.1, представленную в приложении D, можно использовать для организационных целей.

3.3.2.3 Выполнение валидации

После разработки плана валидации приступают к собственно валидации по этому плану. Для руководства конкретно по каждому из трех процессов, описанных в 3.3.1, см. следующие подразделы: процесс склеивания (3.3.2.7), процесс обертывания (3.3.2.8) и процесс помещения в контейнер (3.3.2.9).

3.3.2.4 Утверждение валидации

Документированный и оцененный отчет о валидации должен обеспечить прослеживаемость и утверждаться ответственным лицом в соответствии с утвержденным планом валидации (см. приложение D, D.2-D.4).

Отклонения следует обсудить и утвердить до утверждения отчета о валидации. Следует оценить влияние отклонения на валидационное исследование, чтобы понять, требуется ли повторить исследование.

Отчет по аттестации IQ следует утвердить до начала аттестации OQ. Аналогично отчет по аттестации OQ следует утвердить до начала аттестации PQ.

После каждого этапа необходимо изучить отклонения или отказы, чтобы определить основную причину и выполнить корректирующее действие до начала следующего этапа валидации. Следует оценить необходимость полного или частичного повторения предыдущего этапа валидации. Корректирующими и превентивными действиями управляют с помощью установленной системы менеджмента, а результативность этих действий оценивают и документируют.

3.3.2.5 Контроль процесса и текущий мониторинг

Необходимо разработать процедуры, обеспечивающие контроль процесса упаковывания и установленных параметров процесса во время нормальной работы.

Критические параметры процесса подлежат текущему контролю и документированию.

3.3.2.6 Изменения процесса/упаковки и повторная валидация

3.3.2.6.1 Процессы подлежат повторной валидации, если произошли изменения в оборудовании, продукции, упаковочных материалах или процессе упаковывания, которые могут свести на нет первоначальную валидацию и повлиять на стерильность, безопасность или адекватность стерильных медицинских изделий. Для подтверждения такого заключения требуется документированное обоснование.

Примечание - Ниже следует перечень изменений, которые могут повлиять на статус процесса валидации и требуют повторной валидации:

- изменения материалов барьерной системы для стерилизации;

- новое оборудование;

- перенос процессов и/или оборудования из одного учреждения или места в другое;

- изменения процесса стерилизации;

- анализ жалоб конечного пользователя или несоответствующая требованиям продукция, отрицательная динамика индикаторов контроля качества и процесса;

- изменение содержимого барьерной системы для стерилизации, выходящее за рамки ранее оцененных параметров наихудшего случая;

- изменение средств транспортирования или маршрута (например, от перемещений только внутри здания к перемещению между зданиями, что может привести к значительному изменению выбираемой упаковки).

3.3.2.6.2 Потребность в повторной валидации следует оценить и задокументировать. Если изменение не требует повторения всех аспектов первоначальной валидации, то повторная валидация не должна быть такой развернутой, как первоначальная, причем для повторной валидации требуется документированное обоснование.

3.3.2.6.3 Документированное обоснование пишут для приемки изменений, которые не требуют повторной валидации (например, изменение материала или смена поставщика материала, если поставщик представит свидетельство о том, что материалы практически эквивалентны).

3.3.2.6.4 Рекомендуется рассмотреть возможность периодически повторяемой валидации, верификации или анализа, поскольку накапливание множества мелких изменений в сумме может повлиять на статус валидации процесса.

Повторные валидации можно также использовать для демонстрации требующихся знаний и умений работников для эффективного осуществления процессов, а также для переквалификации персонала и усовершенствования практики.

3.3.2.7 Валидация процесса склеивания (термосклеивания, термосварки) (формирование и склеивание рулона или пакета) предварительно сформированных барьерных систем для стерилизации.

Примечание - Изготовитель предварительно сформированной барьерной системы для стерилизации предоставляет информацию о валидации процесса склеивания на выполненных клеевых соединениях; такая валидация касается клеевого соединения закрытия, выполняемого на месте, в медицинском учреждении.

3.3.2.7.1 Аттестация монтажа (установочная квалификация IQ)

Это означает, что устройство (аппарат) для термосклеивания (термосварки) должно быть совместимым и правильно установленным. Оборудование для термосклеивания должно поставляться с завода с предварительной калибровкой и сертификатом, а медицинское учреждение должно иметь программу текущих проверок, чтобы обеспечить надлежащие параметры термосклеивания для соединяемых поверхностей. Кроме того, пользователь должен пройти подготовку, как правильно работать с устройством для сваривания.

Следующие аспекты аттестации IQ учитывают условия окружающей среды, такие как чистота помещения, температура, влажность; документированные/действующие методики обучения; справочники и инструкции по эксплуатации.

Необходимо рассмотреть следующие вопросы:

a) Определены ли критические параметры процесса (например, такие как температура, контактное давление и время термосклеивания/паузы)?

Примечание 1 - При использовании ротационного термосварочного оборудования время паузы обычно выражается через скорость сваривания (т.е. метров в минуту). Если используется термосварочное оборудование челюстного типа, то время паузы - это время, в течение которого нагретые элементы (челюсти) находятся в сомкнутом состоянии в контакте со свариваемым материалом.

b) Основана ли температура сваривания на рекомендациях изготовителя предварительно сформированной барьерной системы для стерилизации?

c) Оснащен ли сварочный аппарат системами контроля и мониторинга критических параметров процесса?

d) Оснащен ли сварочный аппарат системами сигнализации, предупреждения или выключателем аппарата на случай превышения пределов критическими параметрами?

e) Известны ли и понятны ли технические требования к создаваемым соединениям (т.е. ширина конкретного сварочного шва, если этот параметр регулируется национальными стандартами)?

f) Доступны ли для пользователей документированные планы по профилактическому обслуживанию и очистке?

g) Все ли пользователи проходят подготовку по эксплуатации сварочного оборудования и оформляется ли это документально?

Для выполнения аттестации IQ рекомендуется использовать контрольные листы.

Примечание 2 - Контрольные листы аттестации IQ в приложении Е, Е.1, можно использовать для документации.

3.3.2.7.2 Аттестация эксплуатации (операционная квалификация OQ)

Диапазон температур сварки, которые предполагает использовать медицинское учреждение, определяет само учреждение, пользуясь информацией, предоставленной изготовителем барьерной системы для стерилизации и изготовителем оборудования для термосварки.

Изготовитель предварительно сформированной барьерной системы для стерилизации обычно дает верхнюю и нижнюю границу диапазона, при определенном давлении и времени паузы.

Изготовитель сварочного оборудования обычно предоставляет информацию о мониторинге критических параметров.

Контактное давление и время сварки/паузы обычно представлены в определенном диапазоне изготовителем оборудования для термосварки, и важно обеспечить возможность достижения аппаратом пределов, рекомендованных изготовителем предварительно сформированной барьерной системы для стерилизации. В условиях эксплуатации различные барьерные системы могут потребовать различных температур сваривания.

С помощью предоставленной информации пользователь сваривает барьерные системы для стерилизации при верхнем и нижнем предельных значениях диапазона и оценивает качество полученных соединений. Перед применением следует проверить наличие калибровки сварочного оборудования.

Операторы должны пройти подготовку и проверку знания процесса термосварки.

Упаковку следует собирать в соответствии с документированными инструкциями. При сборке упаковки следует учитывать случай наихудшей конфигурации (см. приложение Н).

Необходимо склеить образцы при каждом верхнем и нижнем предельном значении диапазона критического параметра и оценить результат. Для того чтобы утвердить для рассматриваемого параметра предельное значение, необходимо, чтобы все образцы, склеенные при этом значении, прошли критерии приемки. Критерии приемки для склеенных барьерных систем для стерилизации включают:

a) цельное клеевое соединение установленной ширины;

b) отсутствие каналов или открытых швов;

c) отсутствие проколов и надрывов;

d) отсутствие морщин и складок поперек шва;

e) после предусмотренного процесса стерилизации отсутствие расслоения материала или разрыва волокон при вскрытии упаковки с отслаиваемой поверхностью может помешать асептическому извлечению.

Если для оценивания клеевых соединений используются разрушающие испытания, то необходимо подготовить несколько серий упакованных изделий на параметр склеивания.

Чтобы выполнить приведенные выше критерии после стерилизации, может потребоваться минимальная прочность клеевого соединения (например, ЕН 868-5 указывает минимальное опорное значение 1,5 Н на 15 мм для процессов паровой стерилизации и 1,2 Н на 15 мм для других процессов стерилизации). Если измерение прочности клеевого соединения не проводится в ходе OQ, существует повышенный риск несоответствия приемочным критериям в ходе PQ, что потребует заново выполнить аттестацию OQ.

Качественные свойства проверяют на соответствующей системе (например, в продаже имеются наборы для испытания на проникновение красителя или другого индикатора целостности клеевого соединения; см. приложение А, А.7.3). Результаты документируют.

Примечание 1 - Индикатор целостности клеевого соединения должен состоять из такого же материала, что и пористый материал в пакете или рулоне (например, ЕН 868-3). Если параметры качества достигаются при верхнем и нижем предельных значениях диапазона, то установочное значение обычно лежит посередине между двумя этими значениями (например, если нижнее предельное значение = 170°С, а верхнее = 190°С, то температура термосклеивания составит 180°С).

Примечание 2 - Контрольный лист OQ в приложении Е, Е.1, можно использовать для определения температуры термосклеивания.

3.3.2.7.3 Аттестация эксплуатируемого оборудования (эксплуатационная квалификация PQ)

Аттестация PQ показывает, что процесс, включая и оборудование, и оператора, последовательно производит приемлемые барьерные системы для стерилизации в заданных рабочих условиях.

Необходимо учесть следующее:

а) оценивание барьерной системы для стерилизации проводят после ее склеивания и стерилизации;

b) документация на партии, использованные в ходе валидационных исследований, образует часть записей о валидации. Идентификация партии должна включать (но этим не ограничиваться) следующее:

1) оператора;

2) время и дату;

3) процесс стерилизации, параметры и число циклов;

4) использованные материалы барьерной системы для стерилизации;

5) содержимое барьерной системы для стерилизации;

6) использованное оборудование для термосклеивания;

c) калибровку испытательного оборудования и аппаратов для термосклеивания проверяют с помощью метода, рекомендованного изготовителем. Проверку осуществляют до начала склеивания;

d) склеивают и оценивают образцы. Все образцы должны соответствовать приемочным критериям. Информацию по объему выборки см. в 3.3.2.2, перечисление h).

Чтобы выполнить приемочные критерии после стерилизации, может потребоваться минимальная прочность клеевого соединения (например, ЕН 868-5 указывает минимальное опорное значение 1,5 Н на 15 мм для процессов паровой стерилизации и 1,2 Н на 15 мм для других процессов стерилизации).

Если для оценивания клеевых соединений используются разрушающие испытания, то необходимо подготовить несколько серий упакованных изделий на параметр склеивания;

e) следует подготовить три партии или серии склеенных барьерных систем для стерилизации; эти партии включают потенциально значимые источники изменчивости, такие как оператор, время суток, материал (размер, источник, контролируемая партия), содержимое барьерных систем для стерилизации. Следует также включить содержимое упаковки, которое представляет наибольшую проблему (наихудший случай);

f) образцы барьерной системы для стерилизации стерилизуют, используя процесс стерилизации, заранее определенный как подходящий для демонстрации пригодности барьерной системы для стерилизации. Три партии образцов подвергают одному и тому же процессу стерилизации тремя отдельными циклами, чтобы продемонстрировать воспроизводимость;

g) барьерные системы для стерилизации оценивают после стерилизации и после наиболее неблагоприятного варианта условий обращения, распределения и хранения, используя критерий приемки из аттестации OQ. Результаты документируют. См. также 3.2.3 и ИСО 11607-1:2006, пункт 6.3.

Примечание - Для документации можно использовать контрольный лист для PQ из приложения G, G.1.

3.3.2.7.4 Самозаклеивающиеся пакеты или заклеивающиеся с помощью ленты

Притом что не рекомендуется использовать самозаклеивающиеся или заклеивающиеся с помощью ленты пакеты, если имеется оборудование для термозаклеивания пакетов, сборка и закрытие пакетов подлежат валидации, если эти процессы происходят (см. ИСО 11607-2:2006, подпункт 5.1.1). Рассматривают все соответствующие элементы и этапы валидации, подробно описанные в ИСО 11607-2:2006, раздел 5.

3.3.2.8 Валидация процесса обертывания (складывание и закрытие обертки для стерилизации)

3.3.2.8.1 Аттестация монтажа (установочная квалификация IQ)

Хотя процесс обертывания - это в основном ручная работа, рассматривают следующие аспекты IQ: условия окружающей среды, например чистоту помещения, температуру, влажность; документированное/проведенное обучение; инструкции или справочник по эксплуатации.

3.3.2.8.2 Аттестация эксплуатации (операционная квалификация OQ)

Должен иметься документированный способ сборки упаковок. Этот метод должен учитывать 3.2.2.3 и 3.2.2.6.3. Руководство по сборке и закрытию оберточных упаковок можно получить у изготовителя обертки.

Операторы проходят обучение и испытания на компетенцию.

Способы складывания включают в себя получение извилистого пути для препятствия прохождения микроорганизмов (см. приложение С).

Упаковки собирают в соответствии с документированной процедурой. Необходимо включить наиболее неблагоприятный случай конфигурации изделия (см. приложение Н). Образцы закрывают/заклеивают и оценивают. Все образцы должны пройти критерии приемки. Руководство по объему выборки см. в 3.3.2.2, перечисление h), и приложении L.

В зависимости от методов, используемых для оценки закрытия, готовят несколько наборов на партию.

Барьерные системы для стерилизации оценивают на целостность и надлежащее закрытие. Критерии приемки включают (но этим не ограничиваются) следующее:

a) непрерывность и целостность клеевого соединения;

b) отсутствие каналов или открытых швов и зазоров;

c) отсутствие проколов и надрывов;

d) отсутствие расслоения материала или разделения при вскрытии;

e) развертывание или вскрытие должно продемонстрировать, что барьерная система для стерилизации способна обеспечить асептическое извлечение содержимого;

f) достижение параметров стерилизации;

g) достижение параметров сушки.

Кроме оценивания закрытых барьерных систем для стерилизации необходимо открыть упаковку и оценить на соответствие документированной процедуре сборки.

Примечание - Можно использовать контрольный лист OQ, приведенный в приложении Е, Е.2.

3.3.2.8.3 Аттестация эксплуатации оборудования (квалификация эксплуатации PQ)

Аттестация PQ показывает, что процесс обертывания последовательно производит приемлемые барьерные системы для стерилизации в установленных рабочих условиях:

a) оценивание барьерной системы для стерилизации проводят после того, как она закрыта и стерилизована;

b) документация на партии, использованные в ходе валидационных исследований, образует часть записей о валидации. Идентификация партии должна включать (но этим не ограничиваться) следующее:

1) оператора;

2) время и дату;

3) процесс стерилизации, параметры и число циклов;

4) использованные материалы барьерной системы для стерилизации;

5) использованную ленту для склеивания;

6) содержимое барьерной системы для стерилизации;

c) три партии образцов стерилизуют с помощью одного и того же процесса тремя отдельными циклами, чтобы продемонстрировать воспроизводимость;

d) следует собрать три партии или набора закрытых барьерных систем для стерилизации в соответствии с документированными процедурами медицинского учреждения. Эти три партии включают потенциально значимые источники изменчивости, такие как оператор, время суток, материал (размер, источник, контролируемая партия), содержимое барьерных систем для стерилизации. Следует также включить содержимое упаковки, которое представляет наибольшую проблему (наихудший случай). Если барьерную систему для стерилизации многократного применения подвергают стерилизации разными процессами или многократной стерилизации, чтобы достичь финишной стерилизации, валидация должна охватывать все процессы в порядке выполнения. Повторное использование барьерных систем для стерилизации, предназначенных для однократного использования недопустимо;

е) образцы заклеивают/закрывают и оценивают. Все образцы должны соответствовать критериям приемки. Руководство по размеру выборки см. в 3.3.2.2, перечисление h);

f) в зависимости от методов, используемых для оценивания закрытия, следует подготовить несколько наборов на партию;

g) барьерные системы для стерилизации оценивают после стерилизации и после ожидаемых наименее благоприятных условий обращения, распределения и хранения до места использования, используя критерии приемки из OQ. Результаты документируют.

Примечание - Для документации можно использовать контрольный лист для PQ из приложения G, G.2.

3.3.2.9 Валидация процесса помещения в контейнер (наполнение и закрытие контейнеров многократного применения)

ИСО 11607-2 и данное руководство рассматривают наполнение и закрытие контейнеров многократного использования; в то же время не рассматривается очистка или обеззараживание этих контейнеров перед повторным использованием. В реальной больничной ситуации контейнеры многократного использования подвергают установленным и валидированным процессам очистки/обеззараживания перед наполнением и закрытием.

При выполнении валидации процессов, использующих контейнеры многократного использования, важно убедиться, что инструкции изготовителя выполняются и документируются для каждого контейнера, использованного в валидации (например, состояние корзинки-вкладыша, самого контейнера и т.д.).

3.3.2.9.1 Аттестация монтажа

Хотя наполнение и закрытие контейнеров - это типично ручная работа, рассматривают такие аспекты IQ: условия окружающей среды, такие как чистота помещения, температура и влажность; документированное/выполняемое обучение; рабочие инструкции или справочники. Если используется оборудование, то IQ следует выполнять в соответствии с ИСО 11607-2:2006, пункт 5.2.

3.3.2.9.2 Аттестация эксплуатации

Должны быть разработаны и документально оформлены процедуры оценивания повреждений, наполнения и закрытия контейнеров. Эти процедуры должны учитывать 3.2.2.3 и 3.2.2.6.4. Подробное описание следует получить от изготовителя.

Операторы должны пройти подготовку и оценку компетенции. SOP должны быть утверждены в письменной форме до начала аттестации.

Контейнеры промывают и проверяют, загружают и закрывают с помощью системы контроля вскрытия в соответствии с инструкциями изготовителя и документированной процедурой медицинского учреждения. При определении или выборе содержимого этих контейнеров следует включить наихудший вариант конфигурации, т.е. контейнер загружают в соответствии с массой, объемом и материалом. Также следует включить барьерные системы для стерилизации, в которых проведена обычная регулировка, например замена фильтров оператором. Все образцы должны соответствовать критериям приемки. Для руководства по объему выборки см. 3.3.2.2, перечисление h). Для аттестации OQ образцы можно собирать на однократную оценку или производить несколько загрузок в один и тот же контейнер, в зависимости от условий использования. В зависимости от используемых для оценки закрытия методов испытания следует подготовить по нескольку наборов на партию.

Барьерные системы для стерилизации в сборе следует оценивать на целостность системы и надлежащее закрытие. Приемочные критерии должны включать, но не ограничиваться этим, проверку следующего:

a) соприкасающихся поверхностей клеевого соединения и кромок системы контейнер-крышка, чтобы обеспечить отсутствие вмятин и сколов;

b) чтобы механизмы фиксации фильтров и крепежные приспособления, такие как винты и заклепки, были безопасны, без перекосов и заусенцев;

c) чтобы предохранительные механизмы функционировали надлежащим образом;

d) чтобы не была нарушена целостность фильтровальной среды;

e) чтобы прокладки были гибкими, надежно закрепленными, без разрывов и разрезов;

f) чтобы клапаны работали свободно;

g) целостности и непрерывности закрытия;

h) отсутствия повреждений фильтров, механических элементов клапанов или нарушений подачи стерилизующего средства;

i) возможности вскрытия контейнера без повреждения содержимого;

j) чтобы контейнер можно было вскрыть и извлечь содержимое, не нарушая асептики;

k) целостности и эффективности механизма контроля вскрытия;

l) чтобы параметры стерилизации были достигнуты;

m) чтобы параметры сушки были достигнуты.

В дополнение к оцениванию барьерных систем для стерилизации рекомендуется открыть контейнеры и оценить на соответствие документально подтвержденной части процедуры сборки: очистки, контроля и загрузки.

Примечание - Можно использовать контрольный лист OQ из приложения F, F.3.

3.3.2.9.3 Аттестация эксплуатации оборудования

Изготовитель контейнера должен представить доказательства совместимости контейнера с установленным процессом стерилизации и способности стерилизованного контейнера поддерживать стерильность своего содержимого. Аттестация PQ демонстрирует, что процесс загрузки, наполнения и закрытия в обязательном порядке создаст приемлемую барьерную систему для стерилизации в установленных условиях эксплуатации.

После того как барьерная система для стерилизации закрыта и стерилизована, рекомендуется провести ее оценку. При этом необходимо рассмотреть следующее:

a) документация на партию для партий, использованных во время валидационных исследований, должна быть включена в записи о валидации. Идентификация партии включает (не ограничиваясь этим) следующее:

1) идентификацию оператора;

2) дату и время;

3) процесс стерилизации, параметры и число циклов;

4) материалы использованной барьерной системы для стерилизации;

5) используемую систему контроля вскрытия;

6) содержимое барьерной системы для стерилизации;

b) в соответствии с документированными инструкциями медицинского учреждения собирают три партии или набора закрытых барьерных систем для стерилизации. Эти три партии должны включать потенциальный значимый источник изменчивости, такой как оператор, время суток, материал (размер, источник, контрольная партия), содержимое барьерной системы для стерилизации. Рекомендуется использовать содержимое, которое представляет наибольшие проблемы (наихудший случай). Если одна и та же барьерная система для стерилизации предполагается для использования в различных процессах стерилизации, каждая подлежит валидации;

c) все образцы должны соответствовать критериям приемки. В отношении размера выборки см. 3.3.2.2, перечисление h);

d) барьерные системы для стерилизации следует оценить после прохождения процесса стерилизации и после наихудшего варианта обращения, распределения и условий хранения вплоть до места использования, по критериям приемки из OQ. Кроме критериев приемки из OQ содержимое оценивают после стерилизации, чтобы обеспечить достаточную сушку после процесса паровой стерилизации;

e) три партии образцов подвергают одинаковому процессу стерилизации в трех разных циклах, чтобы продемонстрировать воспроизводимость;

f) все результаты оценивания документируют.

Примечание - Для документирования можно использовать контрольный лист PQ из приложения G, G.3;

g) в случае выявления нарушений в упаковке следует провести расследование для идентификации основной причины этого (см. приложение R).

3.4 Система качества ИСО 11607-1:2006, пункт 4.2, и ИСО 11607-2:2006, пункт 4.2, требуют внедрения официальной системы качества, но не дают дополнительных указаний.

4 Руководство для промышленности

4.1 Общее руководство 4.1.1 Системы качества 4.1.1.1 Применение ИСО 11607-1 следует осуществлять в рамках официальной системы (обеспечения) качества (ИСО 11607-1:2006, пункт 4.2).

4.1.1.2 Критическим элементом этой системы качества является контроль проектирования. Процедуры контроля проектирования предназначены для обеспечения соответствия конструкции упаковочной системы и любых модификаций или пересмотров проекта установленным требованиям к конструкции ИСО 11607-1:2006, подпункт 6.2.1.

Дополнительную информацию по разработке установленных требований к конструированию см. в 4.3 и приложении J о проектных заданиях.

4.1.1.3 Архив проектной документации обычно содержит документацию о процессе разработки упаковочной системы и всех последних модификаций или пересмотров (ИСО 11607-1:2006, пункт 4.5 и подпункт 6.2.5).

4.1.1.4 Фундаментальным требованием большинства систем качества является менеджмент риска. Проводят официальный анализ риска, чтобы определить возможные отказы, которые могут произойти в процессе упаковывания, и их влияние на безопасность и эффективность медицинского изделия. Ключевым требованием является проектирование упаковочной системы с учетом сведения к минимуму опасности для пациента и пользователя в предполагаемых условиях использования (см. ИСО 11607-1:2006, подпункт 6.1.1). ИСО 14971 описывает требования и применимость оценки риска в рамках области применения медицинских изделий. Инструменты проведения анализа риска описаны в приложении К.

4.1.1.5 Для ссылок на регламентные ограничения, контроль проектирования и аспекты системы качества см. приложение N.

4.1.2 Методы испытаний ИСО 11607-1 и ИСО 11607-2 требуют валидировать все методы испытания, использующиеся для демонстрации соответствия настоящему стандарту (см. приложение О). Для руководства по требованиям к методам испытаний, описанным в ИСО 11607-1 и ИСО 11607-2, см. приложение А данного документа.

Методы испытания, которые подверглись систематическим межлабораторным исследованиям, являются предпочтительными, поскольку определены их повторяемость (сходимость), воспроизводимость и в некоторых случаях чувствительность. При внедрении таких методов в конкретную лабораторию важно продемонстрировать, что точность и повторяемость метода по крайней мере не хуже воспроизводимости из межлабораторных исследований.

Можно использовать методы испытаний, разработанные независимо или по научной литературе. В то же время важно определить, насколько разработанный метод удовлетворяет требуемой чувствительности, а точность и повторяемость удовлетворяли предварительно определенным критериям.

4.1.3 Отбор проб

Планы выборочного контроля следует применять к упаковочным системам, отражающим рискоустойчивость, и основываться на статистически достоверном обосновании (ИСО 11607-1:2006, пункт 4.3). См. 4.8.2 и приложение I, I.4, для дополнительной информации.

4.2 Проектные задания Перед тем как рассматривать материалы и/или конструкцию упаковочной системы, следует разработать комплект проектных заданий (ИСО 11607-1:2006, подпункты 6.2.2 и 6.2.3). Они будут использованы при оценивании материалов и/или конструкции.

Проектные задания будут отражать потребности пользователя. Эта информация будет поступать от пользователей и касаться технических, производственных, маркетинговых, регламентных и других вопросов. Некоторые примеры проектных заданий представляют особенности медицинских изделий, требования к защите медицинских изделий, конфигурацию продажных единиц, процесс стерилизации, распределение, обращение и среду использования (ИСО 11607-1:2006, пункты 6.1 и 6.2).

Примечание - Руководство по разработке проектных заданий см. в приложении J.

4.3 Выбор и оценивание материалов Примечание - Информацию по этим темам можно найти в приложении А.

4.3.1 Руководство по требованиям к стерилизации ([ИСО 11607-1:2006, подпункт 5.1.6, перечисление f), и пункт 5.3] При оценивании характеристик материала, имеющих значение для медицинского изделия, процесса и конечного использования, важно помнить, что материал должен обладать характеристиками, подходящими для процесса стерилизации (например, пористостью для стерилизации газом), а также способностью выдерживать условия процесса стерилизации. Дополнительную информацию по стерилизации см. в приложении В.

4.3.2 Руководство по требованиям к безопасности (ИСО 11607-1:2006, подпункты 5.1.5 и 5.1.6) При выборе материалов для барьерной системы для стерилизации существуют базовые требования к безопасности, которые должны выполняться. История происхождения и прослеживаемость материалов должны быть известны и под контролем. Следует оценить химические свойства. Сюда обычно входят токсичность и оценка возможных химических взаимодействий между материалом и медицинским изделием. Часто сюда включают испытания на присутствие токсичных тяжелых металлов. Дополнительную информацию см. в приложении А.

4.3.3 Руководство по требованиям к защите (стерильности) (ИСО 11607-1:2006, подпункты 5.1.4 и 5.1.6) Требования к защите стерильности медицинского изделия и выбранный метод стерилизации помогут определить подходящие материалы для барьерной и упаковочной систем. Можно использовать различные методы для оценки характеристик материалов и барьера или уровней защиты, требуемых для защиты (стерильности) медицинского изделия. Некоторые рассматриваемые свойства включают пористость, микробный барьер, влажность воздуха (кислорода), содержание влаги, температуру и светопропускание. Эти свойства описаны в разделе по барьерам приложения А.